Automatisierung in der Logistik

Bei der HHLA setzen wir schon lange auf modernste Automatisierungstechnologien, um den Umschlag an unseren Terminals zu beschleunigen und Prozesse zuverlässiger zu gestalten.

Wir haben dazu beigetragen, dass Technologien wie automatisierte Lagerkransysteme oder fahrerlose Containertransporter (Automated Guided Vehicles, AGV) heute weltweit zum modernen Standard gehören. Besonders die AGV-Logistik ist ein Schlüsselfaktor in der modernen Automatisierungstechnik, der die Effizienz der Logistiksysteme steigert. Gleichzeitig verbessern automatisierte Prozesse und Anwendungen die Sicherheit und Arbeitsbedingungen unserer Mitarbeitenden.

Mit Automatisierungslösungen komplexen Anforderungen begegnen

Automatisierungstechnologien verbessern den gesamten Prozessablauf der Logistik. Unser Ziel ist es, den Umschlag, Transport und die Lagerung von Waren so flexibel, sicher und nachhaltig wie möglich zu gestalten. Dafür setzen wir auf Automatisierungslösungen, die speziell für die komplexen Anforderungen der Logistik entwickelt wurden und modernisieren und automatisieren unsere Containerterminals. Allein in den vergangenen fünf Jahren haben wir über eine Milliarde Euro in die europäische Hafenlogistik investiert.

Automatisierung bedeutet für uns, eine optimale Zusammenarbeit zwischen Menschen und Maschinen zu schaffen. Dabei legen wir besonderen Wert darauf, die Fähigkeiten und Qualifikationen unserer Mitarbeitenden gezielt weiterzuentwickeln, um sie auf neue Anforderungen vorzubereiten. Wir gestalten Abläufe, Prozesse und Anwendungen so, dass Mensch und Maschine bestmöglich miteinander agieren – für eine flexible und intelligente Logistik.

Automatisierung des Hafenbetriebs auf höchstem Niveau: HHLA Container Terminal Altenwerder

Der HHLA Container Terminal Altenwerder (CTA) in Hamburg ist ein Paradebeispiel für die Automatisierung im Hafen. Der CTA entstand 2002 als Greenfield-Projekt, also als neue Anlage auf zuvor unerschlossenem Gelände. Mit seinem hohen Automatisierungsgrad war der CTA damals weltweit wegweisend für den Containerumschlag und hat seitdem immer wieder neue Technologien integriert. Dank innovativer IT-Systeme erfolgt das Be- und Entladen von Containerschiffen effizient und präzise. Außerdem werden die Fahrzeuge und Anlagen mit Strom aus erneuerbaren Energiequellen betrieben – ein entscheidender Beitrag auf dem Weg zu einer klimaschonenden Logistik.

Zwischen den Containerbrücken und den automatisierten Blocklagern kommen sogenannte Automated Guided Vehicles (AGVs) zum Einsatz. Diese batteriebetriebenen, fahrerlosen Transportsysteme navigieren autonom, gesteuert von intelligenter Software, die mithilfe von über 17.000 Transpondern die Position der Fahrzeuge präzise bestimmt. Die AGVs laden ihre Batterien selbstständig an speziellen Ladestationen, was die Leistungsfähigkeit zusätzlich steigert.

Ein weiteres Schlüsselelement des CTA ist das automatisierte Blocklager, das aus 26 Lagerblöcken besteht. Hier übernehmen zwei unterschiedlich hohe Portalkräne auf Schienen (Rail Mounted Gantry Cranes, RMG) die Be- und Entladung. Ihre Konstruktion ermöglicht es, dass der kleinere Kran unter dem größeren hindurchfahren kann, was parallel ablaufende Prozesse ermöglicht. Nur am Übergabepunkt, wo die Lkw be- und entladen werden, greifen Fernsteuerer aus dem Leitstand ein.

Zudem werden alle Container, die den Terminal per Lkw und Bahn erreichen, automatisch mit Hilfe von OCR-Gates (Optical Character Recognition) registriert. Kameras erfassen die Containernummern, dokumentieren den Zustand des Containers und melden ihn in den internen IT-Systemen an, was die Prozesse am Terminal beschleunigt.

HHLA Container Terminal Altenwerder in Hamburg

Der HHLA Container Terminal Altenwerder setzt Maßstäbe in Automatisierung und Umweltfreundlichkeit – für reibungslose Warenströme in Europa.

WeiterlesenUmbau zum effizienten Container-Hub im laufenden Betrieb: HHLA Container Terminal Burchardkai

An unserem HHLA Container Terminal Burchardkai (CTB) in Hamburg arbeiten wir intensiv am größten Brownfield-Projekt der Branche: Wir entwickeln den ältesten Containerterminal Hamburgs im laufenden Betrieb weiter. Der verstärkte Einsatz von automatisierten Transport- und Lagersystemen macht ihn zu einem nachhaltigen, leistungsstarken Container-Hub in unserem europäischen Netzwerk, und einem der modernsten Terminals Nordeuropas.

Ein zentraler Fokus liegt auf der Umstellung des Containerlagers auf ein automatisiertes Lagerkransystem. Das sogenannte VC-Yard (betrieben mit Van- bzw. Straddle Carriern) wird seit 2006 schrittweise auf automatische Lagerblöcke umgerüstet. Am CTB sind 22 elektrifizierte Lagerblöcke im Einsatz, die einen wichtigen Beitrag zur nachhaltigen Entwicklung des Terminals leisten. Die Lagerkapazität liegt bei 45.000 TEU. Besonders effizient wird das System durch den Einsatz von drei Portalkränen pro Block, die eine deutlich höhere Flächeneffizienz ermöglichen.

Zusätzlich stellen wir im laufenden Betrieb schrittweise einen Teil der diesel-elektrischen Van-Carrier auf autonome, batterieelektrische AGVs um. Insgesamt 116 solcher Fahrzeuge sollen die dieselbetriebenen Van-Carrier ersetzen und dadurch jährlich rund 12.000 Tonnen CO2 einsparen.

HHLA Container Terminal Burchardkai

Der Burchardkai (CTB) ist eine zentrale Drehscheibe für den weltweiten Warenaustausch. Fast ein Drittel aller Container, die den Hamburger Hafen passieren, werden hier umgeschlagen.

Mehr über den CTB erfahrenEffiziente automatisierte Kräne und Transportsysteme mit iSAM

Unser Tochterunternehmen iSAM ist ein Spezialist für Automatisierungslösungen. Als Experte auf diesem Gebiet entwickelt iSAM Technologien, die industrielle Prozesse auf ein neues Effizienzniveau heben. Im Bereich der Hafenlogistik bietet iSAM maßgeschneiderte Lösungen für autonome Systeme und Prozesse, die eine präzise und reibungslose Steuerung von Maschinen und Fahrzeugen ermöglichen. So arbeitet iSAM beispielsweise an Technologien, die automatisierte Kräne und Transportsysteme noch leistungsstärker machen.

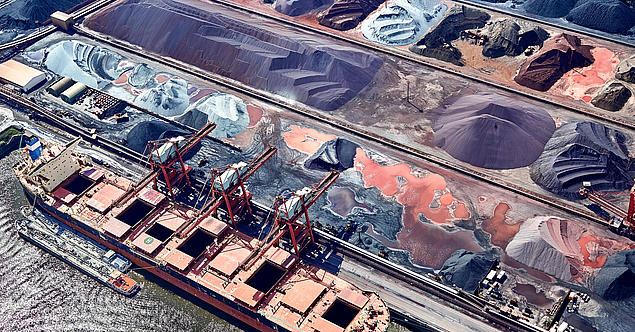

Am Hamburger Hansaport, Deutschlands größtem Erz- und Kohlehafen, hat iSAM die Betriebsabläufe nahezu vollständig automatisiert. Mit 15 Millionen Tonnen pro Jahr bewegt Hansaport mehr als 10 Prozent des Gesamtumschlages in Hamburg. Durch präzise 3D-Laserscanner und intelligente Steuerungssoftware koordiniert das System von iSAM die Entladebrücken, Förderbänder und Lagergeräte, wodurch Effizienz und Sicherheit erheblich gesteigert werden. Diese Technologie ist bis heute einzigartig.

Aktuell überträgt iSAM die Erfahrungen aus dem Schüttgutumschlag auf Containerterminals. An unserem HHLA Container Terminal Altenwerder in Hamburg arbeitet iSAM etwa an einer neuen Generation von Bahnkränen. Damit die Anlage Menschen und Fahrzeuge erkennt, wurde sie mit 30 Echtzeitscannern ausgerüstet, die bis zu 26 Millionen Punkte pro Sekunde erfassen können. Die 3D-Scans der relevanten Umgebung gleicht eine intelligente Software fortlaufend mit dem Sollzustand ab. Erkennt sie unbekannte Objekte, stoppt sie den Kran. Bald sollen Fernsteuerer am CTA mehrere dieser Bahnkräne überwachen und steuern können.

Autonomes Fahren im Test am HHLA TK Estonia Terminal

Gemeinsam mit FERNRIDE haben wir ein Testprojekt zum autonomen Fahren auf unserem Terminal HHLA TK Estonia im Hafen von Muuga durchgeführt. FERNRIDE ist eine Plattform für autonomes, elektrisches Trucking, die innovative Lösungen für die Logistikbranche bereitstellt.

An unserem HHLA TK Estonia Terminal wurden nach einer Validierungsphase, zwei automatisierte Zugmaschinen testweise in die Abläufe integriert. Ausgestattet mit Sensorik und Kameras transportierten sie Container zwischen Kaikante und Lager ferngesteuert, unterstützt durch zahlreiche Sicherheits-Features.

Durch das Projekt konnten wir viele Erfahrungen sammeln, die unsere Teams nun für weitere Automatisierungsprojekte nutzen werden.

Vorteile durch Automatisierung auf einen Blick

Arbeitsbedingungen verbessern: Die Bedienung von ferngesteuerten, automatisierten Anlagen hat Vorteile für unsere Mitarbeitenden. Sie sind seltener der Witterung und beanspruchenden Situationen ausgesetzt, können ihre Arbeitszeit flexibler einteilen und profitieren von ergonomisch optimierten Arbeitsplätzen.

Sicherheit erhöhen: Automatisierte Systeme sind mit zahlreichen Sicherheitsmaßnahmen ausgerüstet, die das Risiko von Unfällen verringern. Risikoreiche Aufgaben beim Umschlagen, Transportieren und Lagern von Containern können ohne direktes menschliches Eingreifen durchgeführt werden.

Effizienz steigern: Durch Automatisierung können wir die Verladung und den Transport von Containern schneller und ressourcenschonender durchführen. Wir reduzieren die nicht-produktiven Standzeiten von Schiffen und Zügen.

Klimaziele erreichen: Automatisiert ablaufende Prozesse werden durch Software optimiert. Sie verbrauchen daher oft weniger Energie und arbeiten emissionsärmer. Die Geräte und Anlagen werden im Automatik-Modus meist weniger belastet und haben eine längere Lebensdauer.

The Power of Networks

Wir vernetzen Orte, Unternehmen und Menschen – und gestalten so die Logistik von morgen. Dafür setzen wir auf intelligente Lösungen und die Kraft unserer Netzwerke.

Mehr erfahren