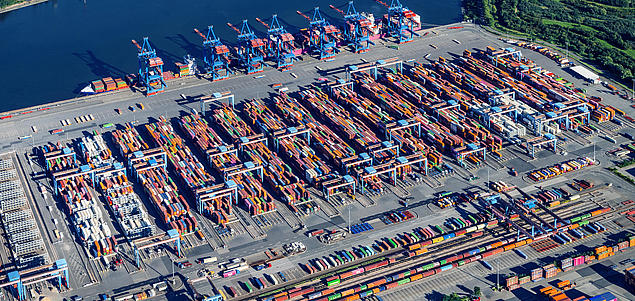

CTA Hamburg: Der HHLA Container Terminal Altenwerder

Der HHLA Container Terminal Altenwerder (CTA) in Hamburg ist einer der modernsten und effizientesten Seehafenterminals der Welt. Er wurde 2002 als sogenanntes Greenfield-Projekt an einem Seitenarm der Elbe, dem Köhlbrand, auf zuvor unerschlossenem Gelände errichtet. Heute leistet er einen wichtigen Beitrag für funktionierende Warenströme in Europa.

Der CTA Hamburg zeichnet sich durch einen hohen Automatisierungsgrad und ein richtungsweisendes Nachhaltigkeitskonzept aus. Moderne Technologien und innovative IT-Systeme perfektionieren die Abläufe im Hafen und reduzieren die Umweltbelastung. So ist der HHLA Container Terminal Altenwerder weltweit Vorreiter der Effizienz und Nachhaltigkeit im Hafenumschlag – ein Ort maschineller Perfektion und menschlicher Meisterleistung.

Automatisierung: Schrittmacher der Hafenlogistik

Der CTA in Hamburg leistet Pionierarbeit in puncto Automatisierung in der Logistik des Hafenbetriebs. Er nutzt hochmoderne Technologien und innovative IT-Systeme, um Be- und Entladeprozesse von Seeschiffen effizient und präzise zu gestalten. Beispiele für den hohen Automatisierungsgrad am CTA sind unsere fahrerlosen Containertransporter (AGV), Gates mit optischer Zeichenerkennung (OCR) sowie das softwaregesteuerte Portalkransystem. Dabei setzen wir Automatisierung nicht ein, um Menschen durch Maschinen zu ersetzen:

"Computer können keine Probleme lösen. Menschen sind in ungewöhnlichen Situationen effizienter. Sie können mit ihrer Erfahrung Transferleistungen bringen, also Entscheidungen treffen, die außerhalb programmierbarer Routinen liegen", unterstreicht Bernd Mann, Vorstandsvorsitzender der HHLA-Tochter iSAM AG.

Automatisierung in der Logistik

Mit modernster Technologie optimieren wir den Containerumschlag, steigern die Effizienz und verbessern die Sicherheit an unseren Terminals.

WeiterlesenFahrerlose Fahrzeuge optimieren den Containerfluss

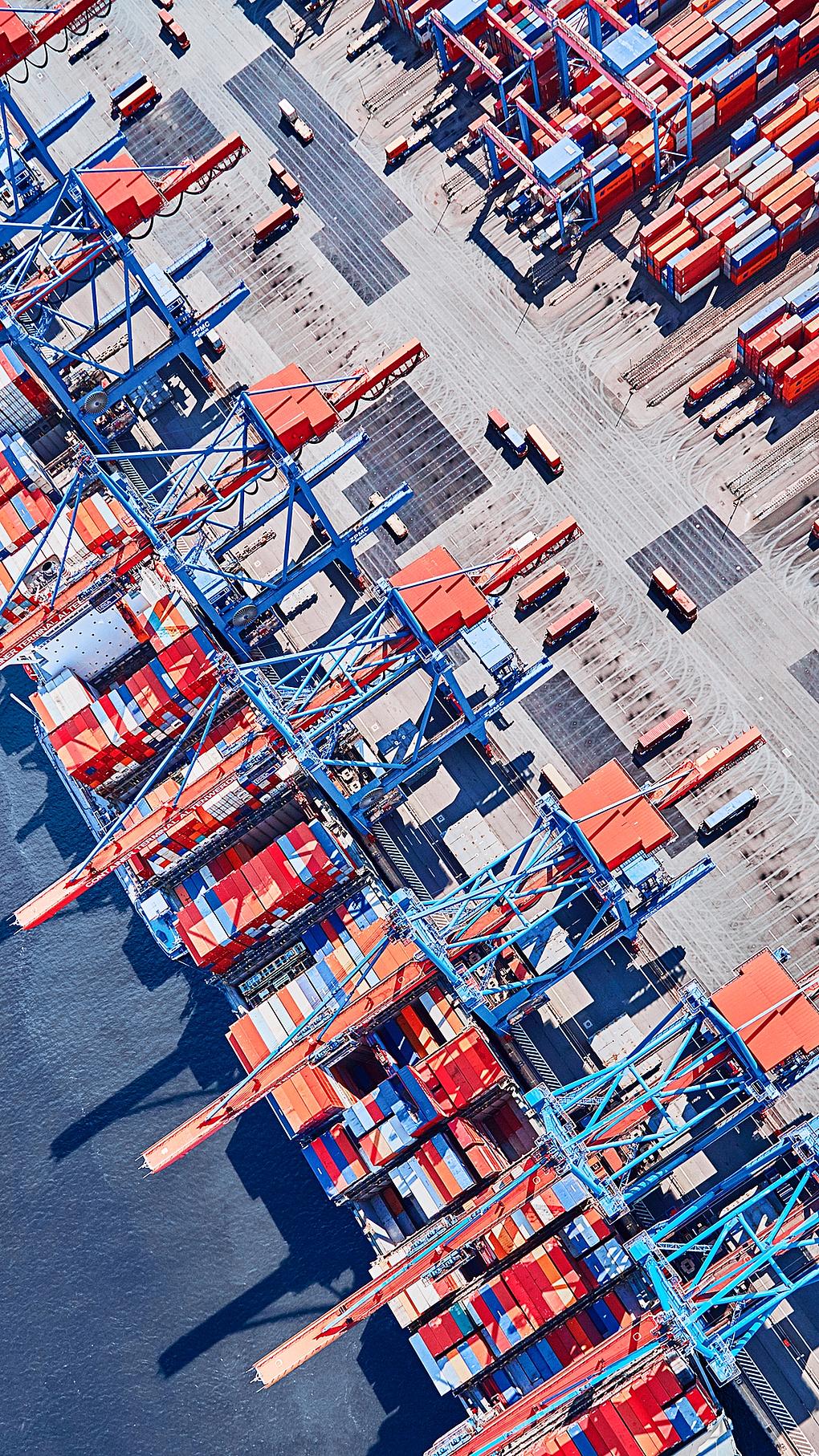

Unser Container Terminal Altenwerder ist ein zentraler Akteur in Hamburg, dem drittgrößten Containerhafen Europas. Jeden Tag finden tausende Container ihren Weg von der Straße oder der Schiene aufs Schiff. 95 Transportfahrzeuge (Automated Guided Vehicles – AGV), batteriebetrieben und vollautomatisiert, bewegen die Güter zwischen den Containerbrücken und dem Blocklager. Eine eigens entwickelte Software ermittelt den schnellsten Weg anhand von über 17.000 im Boden eingelassenen Transpondern, die die Position der Fahrzeuge bestimmen. Eine weitere Besonderheit: Die tonnenschweren Flurförderzeuge laden ihre Batterien selbstständig an speziellen Ladestationen auf.

Optische Zeichenerfassung am Gate

Die Gates am HHLA Container Terminal Altenwerder nutzen optische Zeichenerkennung (Optical Character Recognition – OCR), um alle per LKW und Bahn ankommenden Container zu identifizieren. Sieben Kameras erfassen die notwendigen Codes und dokumentieren den Zustand des Containers.

OCR beschleunigt die Prozesse am Terminal:

- Reduzierte Transitzeiten für LKWs: LKWs fahren dank der automatischen Erkennung von Fahrzeugen und Containern mithilfe von OCR schneller ein und aus. Dies verringert die Transitzeit der LKWs und steigert die Effizienz der gesamten logistischen Wertschöpfungskette.

- Verkürzte Abfertigungszeit: Die Abfertigung von LKWs im Terminalbereich wird durch den Einsatz von OCR vereinfacht.

- Beseitigung von Warteschlangen an den Gates: Die Automatisierung des Ein- und Ausfahrtsprozesses verhindert Warteschlangen an den Gates.

- Verbesserter Kundenservice: Die Automatisierung des Gate-Systems sorgt für einen reibungslosen Prozess und erhöht die Kundenzufriedenheit.

- Stabilisierung der logistischen Prozesse: OCR-Technologie trägt zur Stabilisierung der logistischen Prozesse bei, indem sie die Abhängigkeit von manuellen Eingriffen reduziert

Softwaregesteuertes Blocklager

Das Containerlager am CTA besteht aus 26 Lagerblöcken. Jeder Lagerblock wird von zwei unterschiedlich hohen Portalkränen auf Schienen (Rail Mounted Gantry Crane – RMG) bedient. Durch ihre Bauweise kann der kleinere Kran unter dem größeren hindurchfahren, was parallele Arbeitsabläufe ermöglicht. Ein weiterer Vorteil: Fällt einer der Kräne aus, hält der andere den Betrieb aufrecht. Das softwaregesteuerte Blocklager ermöglicht die Lagerung von etwa 20.000 TEU auf einer relativ geringen Grundfläche. Die insgesamt sehr hohe Flächeneffizienz gehört zum nachhaltigen Gesamtkonzept der Anlage.

Kombinierter Güterumschlag am KTH

Der Kombi-Transeuropa Terminal Hamburg, kurz KTH, ist der Containerbahnhof am Container Terminal Altenwerder und der größte Containerbahnhof Europas. Er verfügt über neun Gleise mit je 720 Metern Länge, auf denen Ganzzüge abgefertigt werden. Mittels eines Traingates mit OCR-Technologie werden die Containernummern beim Einfahren der Züge automatisch erfasst und ins IT-System übertragen. Auf dem Bahnhof be- und entladen vier Portalkräne mit Drehwerkkatzen die Container von den Zügen – und das in einem bemerkenswerten Umfang von rund 900.000 Standardcontainern (TEU) pro Jahr. Damit ist der CTA nicht nur der größte Bahnterminal Deutschlands, sondern auch der größte Containerbahnhof Europas.

Innovative Steuerungssoftware am CTA

Der Einsatz spezieller Software ermöglicht es uns am CTA, Container effizient und präzise zu sortieren und zu lagern. Die Software steuert auch die AGVs, die die Container zwischen den Containerbrücken und dem Blocklager transportieren.

- Kernfunktionen der Steuerungssoftware am CTA im Überblick:

- Garantie eines reibungslosen und effizienten Ablaufs des Containerumschlags

- Optimierung der Fahrwege der AGVs und Minimierung der Transportzeiten

- Steuerung der Positionierung der Containerbrücken und des Lagerkransystems, um eine schnelle und sichere Be- und Entladung der Seeschiffe zu gewährleisten

- Überwachung des Zustands der Anlagen und Meldung eventueller Störungen

CTA Hamburg in Zahlen

Nachhaltigkeit: Energieeffizienz und Emissionsminderung am CTA Hamburg

Nachhaltigkeit bei der HHLA ist uns ein zentrales Anliegen. Mit unserer Nachhaltigkeitsstrategie „Balanced Logistics“ verfolgen wir das Ziel, ökologische, soziale und wirtschaftliche Interessen zu vereinen. Ziel ist es, die CO2-Emissionen bis 2030 um mindestens 50 Prozent zu reduzieren und bis 2040 emissionsfrei zu produzieren.

"Wir setzen auf innovative Technologien, um die CO2-Emissionen auch im Sinne unserer Kunden weiter zu senken",

Auch am Container Terminal Altenwerder wird nach dieser Strategie gearbeitet: Durch die Elektrifizierung von Fahrzeugen und Geräten, den Einsatz erneuerbarer Energien sowie der Förderung des umweltfreundlichen Verkehrsträgers Schiene verringert der CTA seinen ökologischen Fußabdruck.

Elektrifizierung von Geräten

Mit der Umstellung der gesamten AGV-Flotte auf batterieelektrischen Antrieb werden am CTA jährlich rund drei Millionen Liter Diesel eingespart, was ca. 8.000 Tonnen CO2-Emissionen entspricht - ein bedeutender Schritt für die HHLA auf dem Weg zu einem nachhaltigeren und emissionsfreien Hafenbetrieb. Zudem zeigt die Integration der Batterien in den Strommarkt das innovative Potenzial der Technologie: Die Batterien der AGV können genutzt werden, um Primärregelleistung am Strommarkt bereitzustellen. Überschüssige Energie aus dem Netz wird in den Batterien gespeichert oder bei Bedarf wieder ins Netz eingespeist, um die Netzfrequenz zu stabilisieren.

Einsatz von erneuerbaren Energien

Der CTA nutzt zu 100 % erneuerbare Energien. Die AGVs laden ihre Batterien an fest installierten Ladestationen mit Ökostrom auf.

Neben den AGVs werden auch weitere Großgeräte am CTA mit Strom aus regenerativen Quellen betrieben:

Containerbrücken

Alle 14 Containerbrücken für den wasserseitigen Umschlag werden mit Ökostrom betrieben.Lagerkransystem

Die 52 Portalkräne im Containerblocklager werden mit Ökostrom betrieben.Bahnkräne

Die vier Bahn-Portalkräne werden ebenfalls mit Ökostrom betrieben.Förderung des Verkehrsträgers Schiene

Der Eisenbahnhafen Hamburg ist mit einem Umschlagvolumen, das dem der Häfen Rotterdam, Antwerpen, Bremerhaven und Wilhelmshaven zusammen entspricht, der zweitgrößte Eisenbahnhafen der Welt. Fast jeder zweite Hinterland-Container erreicht oder verlässt den Hamburger Hafen auf der Schiene. Kurze Wege am CTA Hamburg und die exzellente Anbindung an den Schienenverkehr sorgen dafür, dass unsere Güter auf einem Weltmarkt mit hochkomplexen Warenströmen immer effizienter und umweltfreundlicher transportiert werden können.

FAQ – Häufig gestellte Fragen zum CTA Hamburg

Was ist der CTA und wo befindet er sich?

Der HHLA Container Terminal Altenwerder (CTA) ist einer der modernsten und effizientesten Containerterminals der Welt. Er befindet sich im Hamburger Hafen, am Köhlbrand, einem Seitenarm der Elbe.

Wie funktioniert der HHLA Container Terminal Altenwerder?

Der CTA ist ein hochautomatisierter Terminal. Fahrerlose Transportfahrzeuge (AGVs) bewegen die Container zwischen den Containerbrücken am Kai, dem Containerlager und dem Bahnhof. Softwaregesteuerte Portalkräne sortieren die Container im Blocklager.

Welche Besonderheiten hat der CTA Hamburg?

Neben seinem hohen Automatisierungsgrad sind die minimierten CO2-Emissionen eine Besonderheit des Container Terminals Altenwerder. Großgeräte werden mit Ökostrom betrieben, Transportfahrzeuge sind batterieelektrisch und stoßen keine Schadstoffe aus.

Welche Auswirkungen hat die Automatisierung auf die Beschäftigung im CTA?

Automatisierung bedeutet für uns, eine optimale Zusammenarbeit zwischen Menschen und Maschinen zu schaffen. Dabei legen wir besonderen Wert darauf, die Fähigkeiten und Qualifikationen unserer Mitarbeitenden gezielt weiterzuentwickeln, um sie auf neue Anforderungen vorzubereiten. Wir gestalten Abläufe, Prozesse und Anwendungen so, dass Mensch und Maschine bestmöglich miteinander agieren – für eine flexible und intelligente Logistik.

The Power of Networks

Wir vernetzen Orte, Unternehmen und Menschen – und gestalten so die Logistik von morgen. Dafür setzen wir auf intelligente Lösungen und die Kraft unserer Netzwerke.

Mehr erfahren