Der Containerterminal Burchardkai (CTB) ist seit seinen Anfängen im Jahr 1967 Schauplatz eines Wettlaufs gegen die Zeit. Damals begann im Hamburger Hafen eine gigantische Umwälzung, die bis heute andauert. Wurden Güter bis dahin in Säcken und Kisten oder lose auf Schiffe verladen oder als Ladung gelöscht, so hielten nun die ersten stapelbaren Blechboxen mit Einheitsgröße in den Hafen Einzug: Container.

Die wetterfesten Behältnisse für Güter aller Art ermöglichten einen viel schnelleren Umschlag zwischen Lkw, Güterzug und Schiff. In der Folge verschwanden Kai-Schuppen als überdachte Frachtgut-Lagerplätze nach und nach aus dem Hafenbild. Nach wenigen Jahren waren die bunten Kistenstapel unter freiem Himmel das alles beherrschende Symbol für den Hafen. Seither kommt es auf jede Sekunde an, um den Umschlag der Containermengen zu bewältigen.

Lust am Experimentieren und Geduld waren gefragt

Um die tonnenschweren, 20 oder 40 Fuß langen Norm-Boxen auf dem Kai zu bewegen und bereitzustellen, waren anfangs Improvisation und Geduld gefragt. Mit Kränen oder bizarren, spinnenartigen Fahrzeugen mit mehreren beweglichen Greifarmen wurde experimentiert, solange es das passende Universalfahrzeug noch nicht gab.

Ein solches kam im Jahr 1968 erstmals auf den Burchardkai zum Einsatz: ein sogenannter Straddle Carrier, Englisch für „Portalhubwagen“. Wie ein rollendes Portal fuhr der hochbeinige Wagen über den Container und hob diesen von oben mit einem besonderen Greifer („Spreader“) an. Dann bewegte er die Kiste unter seinem „Bauch“ hängend zum neuen Standort. Die HHLA bestellte zunächst fünf Exemplare des Typs PPH 30 beim niedersächsischen Hersteller Peiner. Der Name des Hersteller wurde im Hafen noch lange als Synonym für die Carrier benutzt.

In Hamburg bürgerte sich für diese Portalhubwagen der Name „Van Carrier“ ein. Anfangs setzten die Spezialfahrzeuge den Lkw-Auflieger, auf dem der Container im Straßenverkehr unterwegs war, als fest mit der Kiste verbundene Einheit mit um. Das stellte sich allerdings als ebenso hinderlich heraus wie die Tatsache, dass die ersten Van Carrier (VC) die Container nur aufnehmen und wieder abstellen konnten. Viel besser war es, eine Box – ohne Lkw-Pritsche – über die andere zu stapeln. So konnte die extrem knappe Kaifläche effizienter genutzt werden. Die Fähigkeit zum Hochstapeln erhielten die Van Carrier erst nach einigen Jahren der Weiterentwicklung.

Der Name Van Carrier und das Kürzel VC sind in Hamburg bis heute gängige Begriffe, obwohl die Technik auf englisch eher Straddle Carrier genannt wird.

Van Carrier, die drei Boxen („drei hoch“) auftürmen konnten, kamen erstmals 1980 auf den Hamburger Containerterminals zum Einsatz, später wurde die bis heute mögliche Maximalleistung „vier hoch“ möglich. Manche VC sind seit 2007 sogar im „Twin-Betrieb“ einsetzbar, also mit zwei 20-Fuß-Containern gleichzeitig.

Doch zuvor wurde die Effizienz der VC noch auf andere Weise gesteigert: Während die Fahrer in ihren zehn Meter über dem Boden befestigten Führerkabinen zunächst über Sprechfunk Anweisungen erhielten, welchen Boxen-Standort sie als nächstes ansteuern sollten, hielt ab 1984 eine kleine Bildschirmkonsole in die Glasgondeln Einzug. Auf dieser erscheinen per Datenfunk die besten Fahrwege – von Computern möglichst zeitsparend berechnet. Das spart natürlich auch Dieseltreibstoff.

Die Rationalisierung der Transportwege und -abfolgen wurde gesteigert, als der Hamburger Hafen 1995 eine Weltpremiere feierte: Ein satellitengestütztes GPS-System (DGPS) unterstützte nun die Containerpositionierung im Zusammenspiel mit dem laserbasierten Ortungssystem LADAR. So konnten die Stellplätze der Container exakter bestimmt und den VC-Fahrern effizienter zugewiesen werden.

Die optischen Ortungssensoren des LADAR wiederum wurden am Burchardkai ab Mitte 2010 von einer Technologie abgelöst, die noch präziser und zuverlässiger arbeitet: funkbasiertes Local Positioning Radar (LPR). Bis auf 20 Zentimeter genau erfassen die am Fahrzeug installierten LPR-Sensoren Position und Fahrtrichtung der rund 130 im Einsatz befindlichen Van Carrier.

Für LADAR gibt es keine toten Winkel im Containerlager

Das System verfolgt lückenlos alle Containerbewegungen entlang der 16.000 Stellplätze auf dem Burchardkai. Anders als die Laser-Sensoren des LADAR kann es unterschiedlich hohe VCs erfassen, wird durch Nebel oder bewegliche Hindernisse nicht irritiert und lässt keine „toten Winkel“ ohne Überwachung zurück.

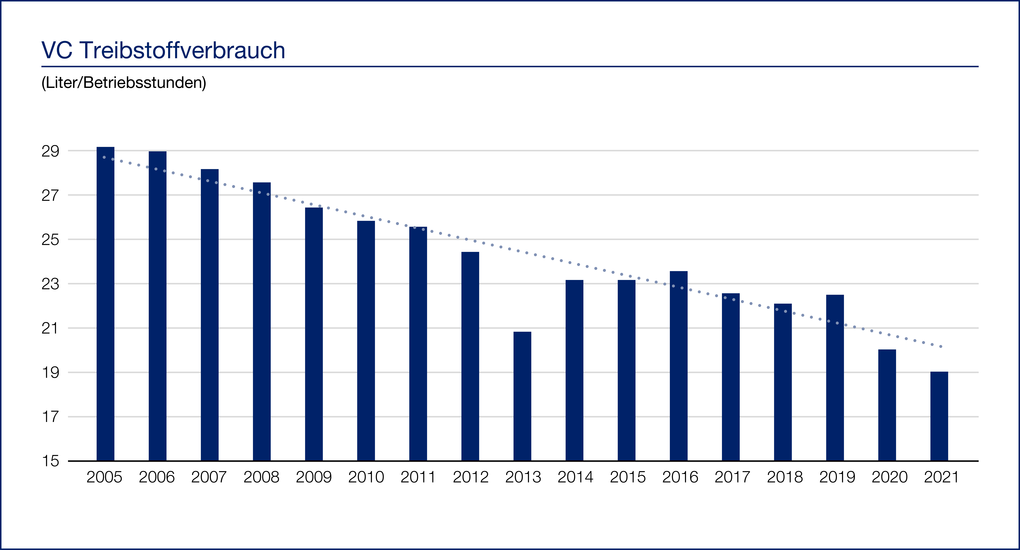

Die immer weiter optimierte Rationalisierung der Fahrwege trägt dazu bei, dass der Dieselverbrauch der VC relativ zur bewegten Containermenge sinkt. Eine reale Verminderung des Treibstoffverbrauchs und der Treibhausgas-Emissionen ihrer VC-Flotte steht schon seit fast 20 Jahren zunehmend auf der Prioritätenliste der HHLA.

Das im 21. Jahrhundert gestiegene allgemeine Umweltbewusstsein hat dazu geführt, dass europäische Abgasnormen für Dieselfahrzeuge immer weiter verschärft wurden. Das bedeutete für die Hersteller, sie mussten ihren Kunden sparsamere und umweltfreundlichere VC anbieten.

Der Durchschnittsverbrauch über die gesamte rund 130 VC umfassende Flotte von Fahrzeugtypen unterschiedlichen Alters ist gesunken – allein seit 2005 von 29 auf 19 Liter im Jahr 2021.

Die alten Dieselmotoren verbrauchten noch 32 bis 38 Liter Treibstoff pro Betriebsstunde. "Im Jahr 2005 gab es dann einen Entwicklungssprung," erinnert sich Thea Tegge, bei der HHLA seit vielen Jahren unter anderem für die Beschaffung der VC zuständig. "Wir bekamn die ersten dieselelektrischen VC, bei denen vom Dieselgenerator gespeiste Elektroantriebe die Aufgabe von Diesel- und Hydraulikmotoren übernahmen. Der Einsatz dieser Geräte ermöglichte die Reduzierung des Kraftstoffverbrauchs auf 20 bis 24 Liter. Durch Weiterentwicklungen des dieselelektrischen Antriebs gelang es den Verbrauch auf etwa 19 Liter pro Stunde reduzieren."

Seit Mitte 2019 fahren Van Carrier mit Hybridantrieb, bei denen das Laden der Lithium-Ionen-Batterie über den Dieselgenerator nur noch im Bedarfsfall erfolgt. Der Vorteil des Systems liegt zum Einen in reduzierten Generatorlaufzeiten, zum Anderen in einer Reduzierung der erforderlichen Dieselgeneratorleistung um ca. 50 - 60 Prozent (je nach Hersteller und Betriebskonzept). Mittlerweile umfasst die Hybrid-VC-Flotte am Container Terminal Tollerort (CTT) 18 Geräte. Sie gewinnen beim Bremsen und beim Absenken des Containers einen Teil der eingesetzten Energie durch die sogenannte Rekuperation zurück. Diese Energie wird in die Batterie eingespeist und reduziert den Kraftstoffverbrauch des Dieselmotors. So sorgen die Hybrid-Antriebe für eine starke Verringerung der CO2-Emissionen um etwa 30 bis 50 Tonnen jährlich pro Fahrzeug.

Sie tragen darüber hinaus zu einer deutlich geringeren Lärmbelastung auf dem Terminal bei. Seit etwa 2006 wird ein Schalldruckpegel von 66 dB(A) eingehalten, die Hybridgeräte ermöglichten sogar eine Schalldruckpegelreduzierung auf 64 dB (A). Zuvor, im reinen Dieselzeitalter, waren es bis 68 dB(A). "Das klingt auf den ersten Blick nach keiner großen Verbesserung", erklärt Tegge. "Auf der logarithmiert zu bewertenden Skala bedeuten jedoch 3 dB(A) Reduzierung eine wahrgenommene Halbierung der Lautstärke.“

Die Zukunft der technologisch so anpassungsfähigen Van Carrier ist damit noch lange nicht ausgereizt. Ihre entfernten „Cousins“ auf dem Containerterminal Altenwerder, die vollautomatisch fahrenden Automated Guided Vehicles (AGV) für Containertransporte, lernen derzeit das Fahren mit Ökostrom. Bis 2023 wird die gesamte AGV-Flotte der HHLA von Diesel- auf Batteriebetrieb umgestellt. Eines Tages könnten ihre addierten Batteriekapazitäten sogar zur Stabilisierung des deutschen Stromnetzes bei Kapazitätsschwankungen beitragen. Und wenn sich schon die schlichten, selbstfahrenden Plattformen so fortschrittlich zeigen, werden sich die von Menschen gelenkten Van Carrier wohl kaum von ihnen überrunden lassen.

Aktualisiert im Mai 2023