Johann Bergmann kennt die Vorteile und Schwächen der automatisierten Containertransporter und beschreibt ihre zukünftigen Chancen. Die HHLA als einer der ersten Anwender arbeitet ständig an der Weiterentwicklung des Systems.

Warum wurden AGV benötigt?

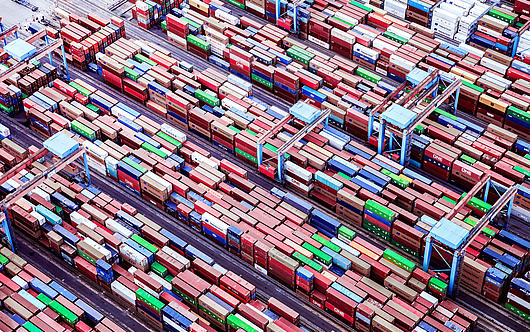

In der langen Geschichte der Hafentechnologie gehören Automated Guided Vehicles (AGV) zu den jüngeren Erfindungen. Als Containerschiffe vermehrt die Häfen anliefen, entstanden zuerst die heute als Containerbrücken bekannten Spezialkrane mit einem über das Schiff absenkbaren Ausleger. Für den Horizontaltransport der Container zwischen der Kaikante und dem Containerlager wurden Ende der 1960er Portalhubwagen oder Van-Carrier (VC oder engl. straddle carrier) entwickelt. Die Geschichte der hochbeinigen Spezialfahrzeuge mit einem Hubwerk, welches das Hochziehen des Containers quasi „unter den Bauch“ ermöglicht, haben wir hier beschrieben.

Wie jede Erfindung, hatte auch diese ihre Nachteile, zusätzlich zum relativ hohen Anschaffungspreis. Vor allem benötigte man zur Lagerung der Boxen nun größere Flächen, denn zwischen den einzelnen Containerreihen musste eine Fahrspurbreite von ca. 1,5 Meter freibleiben. Der entscheidende letzte Anstoß für die Entwicklung einer neuen Klasse von Containertransportern ging jedoch von einer anderen technischen Entwicklung aus. Seit den 1970ern wurden gummibereifte (rubber tyred gantry crane, RTG) oder auch schienengebundene Portalkrane (rail-mounted gantry crane, RMG) in Containeryards eingesetzt. Sie konnten Container lückenlos aneinander - und inzwischen bis zu sechs Lagen übereinander - stapeln.

Ein Lagersystem, das mitdenkt

Was macht moderne Containerlager aus? Hohe Flächeneffizienz, Auslieferung mit Hilfe von KI und Betrieb mit Ökostrom.

WeiterlesenAuf welchen Vorbildern beruhten die ersten AGV?

So wuchs der Bedarf nach einem einfachen, aber zuverlässigen Transportfahrzeug für schwere Lasten, das nicht mehr eigenständig heben oder stapeln musste. Ein gutes Vorbild waren die fahrerlosen Transportsysteme für den innerbetrieblichen Transport von Material, die in der Produktions- und Lagerlogistik bereits seit den frühen 1980ern eingesetzt wurden. Sie hießen AGV - eine deutsche Übersetzung hat sich im Hafenumfeld übrigens nicht durchgesetzt.

Die Containerterminalbetreiber ahnten das Potenzial. 1993 fuhr erstmals eine Flotte von zunächst 58 AGV des deutschen Herstellers Gottwald auf dem ECT Delta Terminal in Rotterdam. Die ca. 14 t schweren kantigen und flachen Transporter ohne Fahrerkabine konnten zwei Standardcontainer (Zwanzigfuss bzw. TEU) oder einen 40- bzw. 45-Fuss-Container aufnehmen. Sie transportierten Container zwischen den Containerbrücken und den Lagerkränen.

Die Transportaufträge wurden von einem zentralen Terminallogistik-Steuerungssystem an jedes einzelne AGV per Funk übermittelt. Sie verfügten über einen On-Board-Rechner mit spezieller AGV-Steuerungssoftware. Diese übernahm quasi die Tätigkeit des Fahrers und gab Beschleunigungs- und Lenkbefehle an das AGV-Antriebssystem. Im Gegenzug kommunizierten die AGV ihre Positionen, den Auftragsstatus und andere betriebsrelevante Informationen ans Terminallogistik-Steuersystem.

Damit die AGV auf dem Terminalgelände zuverlässig ihren Weg fanden, wurden im Wesentlichen zwei Techniken kombiniert: Die AGV verfügten über eine Antenne, welche die im Terminalboden in einem engmaschigen Raster von ca. 2 m eingelasteten RFID-Transponder identifizierte. Die initial hochpräzise eingemessenen Transponderpositionen wurden als Ankerpunkte verwendet. Die Strecken zwischen den Transpondern wurden mit einem Trägheitsnavigationssystem unter Berücksichtigung von Fahrzeugbeschleunigungswerten bewältigt.

Wie kam es zu der Weiterentwicklung in Hamburg?

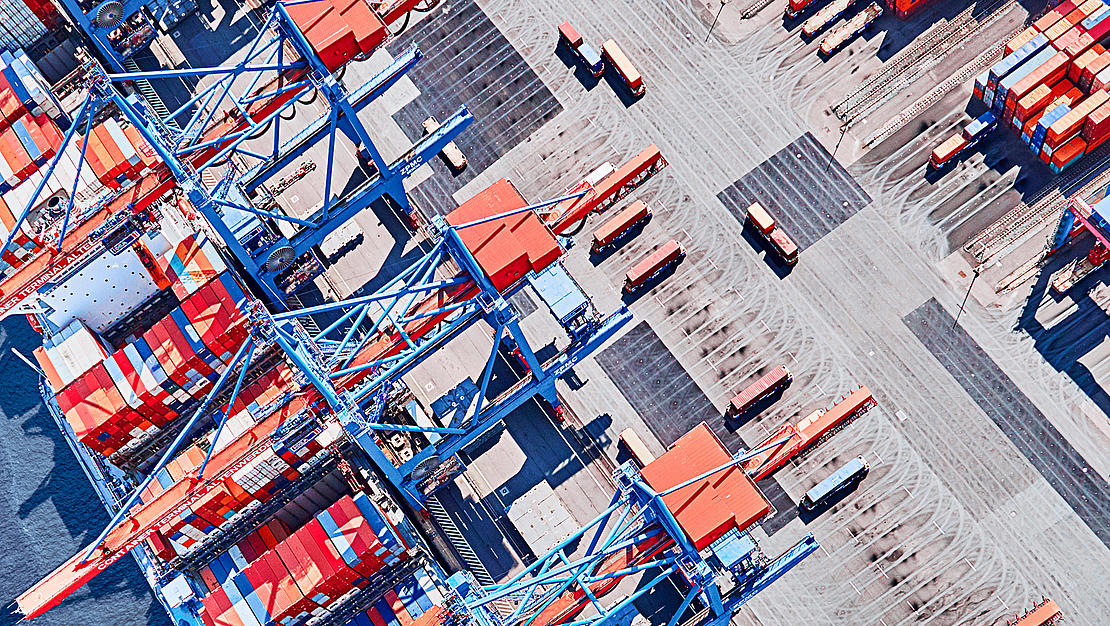

2002 wurde die grundlegende AGV-Technologie im Hamburger Hafen am HHLA Container Terminal Altenwerder (CTA) aufgegriffen und verbessert. Im Zusammenspiel mit den wasserseitigen Zweikatz-Containerbrücken und den landseitigen schienengebundenen Lagerkranen entstand ein bis dato einzigartiges Betriebskonzept. Der Weg eines Containers von der Portalkatze der Containerbrücke bis zur Auslagerung durch den Lagerkran erfolgte weitgehend automatisch und ohne Vor-Ort-Präsenz von Terminalmitarbeitern.

Zur Realisierung dieses Terminalkonzeptes wurde eigens ein IT-System zur Steuerung und Überwachung der Kräne, der AGV-Flotte, des Lagers und anderer wesentlichen Terminalbereiche entwickelt. Die Entscheidung zur Eigenentwicklung des IT-Systems fiel, weil zum damaligen Zeitpunkt kein gängiges Terminal Operating System (TOS) die am CTA vorliegenden Anforderungen erfüllte.

Die neuartige Kombination aus Zwei-Katz-Containerbrücken, AGV und übereinander fahrenden Portalkränen (RMG) in Verbindung mit der nötigen Datenanbindung zu den Akteuren im Umfeld des Hamburger Hafens erforderten ein CTA-spezifisches IT-System. Es ermöglichte u.a. eine flexible Steuerung der AGV. Entlang der im Terminalboden integrierten Transponder kann eine passende Route bestimmt und in Echtzeit optimiert werden. Seit Inbetriebnahme am CTA sind mehr als zwanzig Jahre vergangen, in denen die Software sowie einzelne Umschlags- und Transportgeräte ständig modernisiert bzw. ersetzt wurden. Daher gilt das Terminalbetriebskonzept mit seinem hohen Automatisierungslevel weiter als eines der modernsten weltweit.

Inzwischen zählen AGV beim Containerumschlag zum Stand der Technik. Weltweit gibt es derzeit ca. 15 Containerterminals mit AGV in China, den Niederlanden, Singapur, Japan, Deutschland und den USA. Dabei handelt es sich um sog. „Green Fields“, also neu gebaute Anlagen, wie das CTA. Sogenannte „Brown Field“-Projekte, also Umbauten bestehender Anlagen, gibt es nur sehr wenige. Hier geht die HHLA in Hamburg mit ihrem Container Terminals Burchardkai (CTB) wieder den Weg eines absoluten Vorreiters.

Mit langem Atem

Auf dem Hamburger Burchardkai wird umgebaut. Was macht ein Projektleiter im größten Brownfield-Projekt dieser Art in Europas Häfen?

Ein Porträt lesenKönnen AGV mit erneuerbaren Energien betrieben werden?

Während das Grundprinzip der AGV-Navigation im Wesentlichen unverändert blieb, gab es in Sachen Antriebstechnologie eine große Evolution zugunsten ihrer Nachhaltigkeit. Die ersten Geräte am CTA waren diesel-hydraulisch. Bei dieser Antriebsart wird die mechanische Energie aus dem Dieselmotor durch die Kraft eines Öldruckes an die AGV-Antriebssysteme übertragen. Später folgten verbrauchsärmere dieselelektrische Fahrzeuge, bei denen die Energie aus dem Dieselmotor durch einen Generator in elektrischen Strom für den Antrieb der AGV umgewandelt wird.

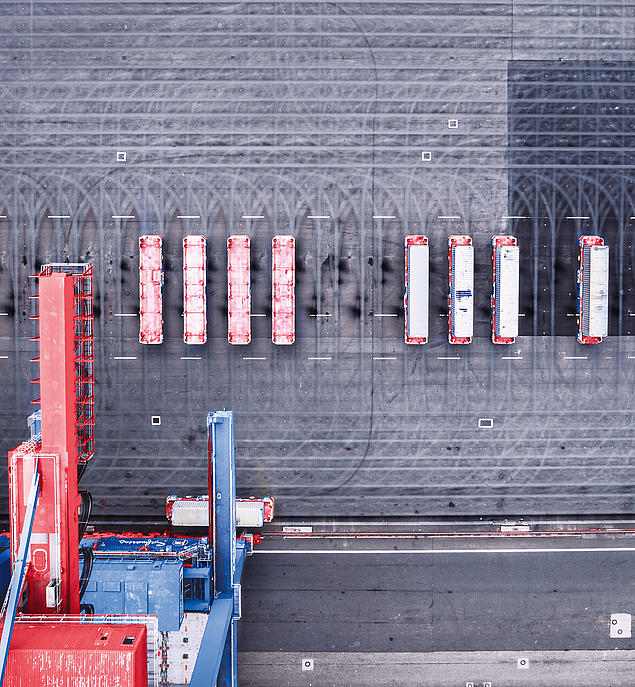

Doch dann brachte der Bedarf nach nachhaltigen Schwertransporten batterieelektrische AGV auf den Markt. Sie erzeugten den nötigen Strom nicht mehr über den Umweg Diesel-Kraftstoff, sondern luden grünen Strom (bei der HHLA in Hamburg durchgehend aus erneuerbaren Quellen) in ihre Batterien. Mittlerweile ist die gesamte, etwa 100 Fahrzeuge umfassende, AGV-Flotte am CTA darauf umgestellt worden.

Die batterieelektrischen AGV emittieren keine Schadstoffe mehr, sind wesentlich leiser und auch wartungsfreundlicher als ihre Vorgänger mit Dieselmotoren. In ihrer Handhabung gibt bei den Batterieladezyklen verschiedene Konzepte, um Stillstand bei den AGV zu vermeiden. So können Batterien in einer Wechselstation getauscht werden. Dieser Vorgang ist auf modernen AGV-Terminals (bspw. in Rotterdam und Long Beach) automatisiert.

Am CTA setzte sich hingegen das Konzept mehrerer entlang der AGV-Fahrfläche aufgestellten Schnellladestationen durch. In betriebsarmen Phasen fahren AGV diese „Stromtankstellen“ an und laden ihre Batterien auf. Ähnlich funktioniert das Konzept des „Gelegenheitsladens“. Dabei wird die Batterie aufgeladen, wenn das AGV in der Übergabeposition des Lagers auf den Kran wartet. Auf diese Weise werden unproduktive Wartezeiten zur Vergrößerung der operativen Einsatzzeit genutzt.

Welches Fazit zieht der Fachmann?

Nach mittlerweile dreißig Jahren Erfahrung mit AGV kann ein positives Fazit gezogen werden. Als großer Vorteil des AGV-basierten Horizontaltransports im Vergleich zu bemannten Systemen (VC und Zugmaschine mit Chassis) erwies sich die deutlich höhere Prozesseffizienz. Das gilt für das Fahrverhalten des Fahrzeugs, aber auch für die Arbeitsorganisation. Ungeplante Ausfälle des Fahrpersonals oder Schichtwechsel sind kein großes Thema mehr.

Automatisiertes Fahren ist generell sehr sicher, schwere AGV-Unfälle wurden nicht bekannt. Nicht zuletzt fallen die Betriebskosten im Vergleich zu bemannten Transportsystemen geringer aus. Für den eigentlichen Betrieb werden keine Fahrer benötigt und die elektrische Antriebstechnik erfordert deutlich weniger Wartung und Ersatzteile als z.B. dieselelektrische VC. Den klaren Vorteilen steht ein großer Aufwand für die Einrichtung einer auf die betrieblichen Prozesse maßgeschneiderten Terminal-IT gegenüber. Dazu kommen Infrastrukturkosten für die Integration eines Transpondernetzes in die Fahrbahn.

Allgemein setzt sich der Automatisierungstrend im Hafenumfeld fort. Daraus folgend ist zu erwarten, dass auch die Anzahl an Terminals mit AGV-basiertem Transport zunimmt. Neben dem bewährten Zusammenspiel zwischen AGV und schienengebundenen Lagerkranen sind AGV auch in Verbindung mit dem innovativen Hochregallagersystem BOXBAY einsetzbar.

Perspektivisch ist denkbar, dass autonome AGV ihren Arbeitsbereich mit bemannten Fahrzeugen teilen. Auf der Landseite könnten sie den Transport zwischen dem Containerlager und dem Bahnumschlag übernehmen und terminalexternen Lkw begegnen. Dafür müssten neben der transponderbasierten Ortung gängige Lokalisierungs- und Navigationsmethoden wie die Sensorfusion von LiDAR (Light Detection and Ranging), Kamerasystemen und Satellitennavigation (GSSN bzw. GPS) weiterentwickelt und getestet werden. Die dabei erzielten Erkenntnisse werden vermutlich einen Wechsel auf den AGV-Transport bei weiteren bestehenden Containerterminals beschleunigen.

Unser Gastautor Dipl.-Wi.-Ing. Johann Bergmann ist Teamleiter „Port Technologies“ im Hamburger Fraunhofer-Center für Maritime Logistik und Dienstleistungen CML und einer der weltweit am besten informierten Experten für AGV.

Veröffentlicht am 25.10.2024